Hardanodiseren, ook bekend als Type III anodiseren, is een gespecialiseerd elektrolytisch proces dat aluminium een extreem harde en slijtbestendige coating geeft. Deze techniek wordt vooral toegepast in industrieën waar componenten worden blootgesteld aan extreme mechanische belasting, hoge temperaturen en intensieve slijtage. Met een hardheid die kan oplopen tot HV 600 en een laagdikte van 50 tot 100 micron, biedt hardanodiseren een ongekende bescherming voor aluminiumonderdelen. In tegenstelling tot standaard anodiseren, waarbij de coating dunner en zachter is, creëert Type III een industriële coating die bestand is tegen de zwaarste omstandigheden. Deze complete gids neemt u mee door het proces, de eigenschappen, toepassingen en praktische overwegingen bij hardanodiseren.

Inhoudsopgave

- Wat is hardanodiseren (Type III)?

- Het hardanodiseerproces: stap voor stap

- Eigenschappen en kenmerken van harde coatings

- Industriële toepassingen en gebruikssectoren

- Type II versus Type III: wat zijn de verschillen?

- Kosten en prijsvorming in Nederland

- Onderhoud en levensduur van hardgeanodiseerde onderdelen

Wat is hardanodiseren (Type III)?

Hardanodiseren is een elektrolytisch oppervlaktebehandelingsproces waarbij aluminium onderdelen worden ondergedompeld in een zuuroplossing en blootgesteld worden aan een hogere stroomdichtheid dan bij conventioneel anodiseren. Dit proces creëert een aluminiumoxide laag die aanzienlijk dikker en harder is dan bij Type II anodiseren. De term “Type III” verwijst naar de classificatie volgens de MIL-A-8625 specificatie, een militaire standaard die drie hoofdtypen anodiseren onderscheidt.

Het proces vindt plaats bij lagere temperaturen (tussen -5°C en 5°C) vergeleken met standaard anodiseren, wat resulteert in een dichtere en hardere kristalstructuur. De coating die ontstaat heeft een dikte van typisch 50 tot 100 micron, maar kan in sommige toepassingen oplopen tot 150 micron. Deze extra harde coating bereikt een hardheid van 400 tot 600 op de Vickers-schaal (HV), wat vergelijkbaar is met bepaalde soorten gehard staal.

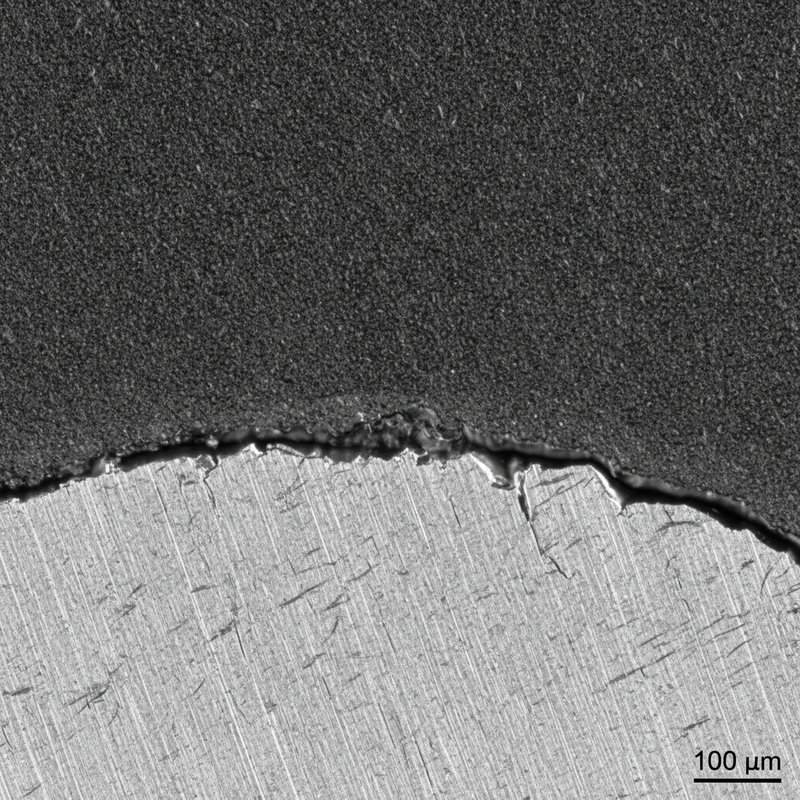

Een kenmerkend verschil met Type II anodiseren is de kleur: hardgeanodiseerde onderdelen hebben doorgaans een donkergrijze tot bijna zwarte kleur. Dit komt door de grotere laagdikte en de dichtere structuur van de coating. Hoewel kleuren mogelijk is door toevoeging van specifieke kleurstoffen, wordt hardanodiseren meestal in de natuurlijke grijze kleur geleverd omdat kleuring de mechanische eigenschappen kan beïnvloeden.

De extra harde coating biedt uitstekende bescherming tegen slijtage, abrasie en corrosie, waardoor het ideaal is voor componenten die worden gebruikt in veeleisende industriële omgevingen. De coating is integraal onderdeel van het aluminium oppervlak en kan niet afbladderen of loslaten zoals bij verflagen of andere oppervlaktebehandelingen.

Het hardanodiseerproces: stap voor stap

Het hardanodiseerproces is complexer en energie-intensiever dan standaard anodiseren en vereist gespecialiseerde apparatuur en nauwkeurige procescontrole. Het proces bestaat uit verschillende kritische stappen die zorgvuldig moeten worden uitgevoerd om een optimale coating te verkrijgen.

Stap 1: Voorbehandeling en reiniging

Het aluminium onderdeel wordt grondig gereinigd om alle oliën, vetten en oppervlakteverontreinigingen te verwijderen. Dit gebeurt vaak met alkalische reinigingsmiddelen, gevolgd door een zuurbeits om eventuele oxidatie te verwijderen. Sommige onderdelen ondergaan ook een mechanische voorbehandeling zoals stralen of polijsten, afhankelijk van de gewenste eindafwerking.

Stap 2: Spoelen

Na de voorbehandeling wordt het onderdeel grondig gespoeld met demiwater om alle resten van reinigingsmiddelen te verwijderen. Zelfs kleine hoeveelheden verontreiniging kunnen de kwaliteit van de anodiselaag negatief beïnvloeden.

Stap 3: Hardanodiseren

Het onderdeel wordt ondergedompeld in een elektrolytbad, meestal zwavel- of oxaalzuur, dat wordt gekoeld tot een temperatuur tussen -5°C en 5°C. Een hoge gelijkstroom wordt aangelegd, waarbij het aluminium onderdeel als anode fungeert. De stroomdichtheid is aanzienlijk hoger dan bij Type II anodiseren, typisch 24-36 A/dm². Dit hoge stroomniveau en de lage temperatuur zijn cruciaal voor de vorming van de harde, dikke coating.

De procestijd varieert afhankelijk van de gewenste laagdikte, maar duurt doorgaans 30 tot 90 minuten. Tijdens dit proces groeit de aluminiumoxide laag vanaf het oppervlak naar binnen toe, waarbij ongeveer 50% van de laagdikte in het oorspronkelijke aluminium groeit en 50% naar buiten uitsteekt.

Stap 4: Spoelen en verzegelen

Na het anodiseren wordt het onderdeel opnieuw grondig gespoeld. Vervolgens wordt de coating verzegeld om de poriën in de anodiselaag te sluiten. Bij hardanodiseren wordt vaak gebruik gemaakt van een nikkelacetraat verzegeling of een middel-temperatuur verzegeling. Dit verzegelen verbetert de corrosieweerstand en stabiliseert de coating.

Stap 5: Eindcontrole

Het geanodiseerde onderdeel wordt gecontroleerd op laagdikte (met een diktemeter), hardheid en visuele kwaliteit. Ook wordt vaak een kwaliteitscontrole uitgevoerd om te zorgen dat de coating voldoet aan de specificaties.

Eigenschappen en kenmerken van harde coatings

De eigenschappen van een Type III hardgeanodiseerde coating maken het onderscheidend van andere oppervlaktebehandelingen en verklaren waarom het de voorkeur geniet in veeleisende toepassingen.

Hardheid

De hardheid van een hardgeanodiseerde coating ligt typisch tussen 400 en 600 HV (Vickers Hardheid). Voor vergelijking: gehard aluminium heeft een hardheid van ongeveer 120 HV, terwijl gehard staal rond de 700 HV ligt. Deze extreme hardheid maakt de coating zeer resistent tegen krassen, slijtage en abrasie. De hardheid is niet uniform door de hele laag; deze neemt af naarmate je dieper in de laag komt, maar zelfs de binnenste lagen zijn aanzienlijk harder dan het basismateriaal.

Laagdikte

Standaard hardanodiseren levert een laagdikte op van 50 tot 100 micron, hoewel diktes tot 150 micron mogelijk zijn bij speciale toepassingen. Deze dikte is 5 tot 10 keer groter dan bij Type II anodiseren (5-25 micron). De laagdikte moet worden meegenomen in de ontwerpfase, omdat ongeveer de helft van de laag naar binnen groeit in het basismateriaal. Bij nauwe toleranties kan dit betekenen dat er rekening moet worden gehouden met dimensieveranderingen.

Kleur en afwerking

Hardgeanodiseerde aluminium heeft een karakteristieke donkergrijze tot zwarte kleur. Deze kleur ontstaat door de grotere laagdikte en de dichtere structuur die minder licht doorlaat. De tint kan variëren afhankelijk van de legeringssamenstelling van het aluminium en de exacte procesparameters. Hoewel kleuring technisch mogelijk is, wordt dit zelden gedaan bij Type III omdat het de mechanische eigenschappen kan compromitteren. Het oppervlak heeft een matte afwerking, tenzij het voor anodiseren gepolijst werd.

Slijtvastheid

Een van de belangrijkste eigenschappen is de uitstekende slijtvastheid. De harde aluminiumoxide laag kan bestand zijn tegen intensieve mechanische belasting, herhaalde wrijving en abrasieve omstandigheden. In Taber-slijtagetests presteren hardgeanodiseerde coatings tot 10 keer beter dan Type II coatings en aanzienlijk beter dan onbehandeld aluminium.

Corrosieweerstand

Hoewel hardanodiseren primair wordt toegepast voor mechanische eigenschappen, biedt het ook uitstekende corrosieweerstand. De dikke, dichte oxide laag vormt een effectieve barrière tegen vocht, zuurstof en chemicaliën. Na juiste verzegeling kan de corrosieweerstand vergelijkbaar zijn met of zelfs beter dan Type II anodiseren, ondanks dat het proces onder andere omstandigheden plaatsvindt.

Elektrische isolatie

De aluminiumoxide laag is een elektrische isolator met een hoge doorslagspanning. Dit maakt hardgeanodiseerde componenten geschikt voor elektrische toepassingen waar isolatie vereist is. De isolatiewaarde neemt toe met de laagdikte.

Warmtebestendigheid

Hardgeanodiseerde coatings blijven stabiel bij temperaturen tot ongeveer 400°C, hoewel langdurige blootstelling aan zeer hoge temperaturen de coating kan aantasten. De coating heeft ook goede thermische geleidingseigenschappen, wat voordelig is in toepassingen waar warmteafvoer belangrijk is.

Industriële toepassingen en gebruikssectoren

De unieke eigenschappen van hardanodiseren maken het onmisbaar in verschillende industriële sectoren waar extreme prestaties vereist zijn. De toepassingen variëren van lucht- en ruimtevaart tot voedingsmiddelenindustrie.

Lucht- en ruimtevaart

In de aerospace-industrie wordt hardanodiseren toegepast op kritische componenten zoals landingsgestelonderdelen, hydraulische cilinders, klephuizen en structurele elementen. De combinatie van licht gewicht, hoge slijtvastheid en corrosieweerstand maakt het ideaal voor deze veeleisende omgeving. Onderdelen moeten bestand zijn tegen extreme temperatuurwisselingen, hoge mechanische belasting en blootstelling aan verschillende chemicaliën en weersomstandigheden.

Automotive en motorsport

In de automotive sector, vooral in hoogwaardige en racewagens, worden hardgeanodiseerde componenten gebruikt voor motoronderdelen, versnellingsbakhuizen, remcilinders en ophangingscomponenten. De slijtvastheid verlengt de levensduur, terwijl het lage gewicht de prestaties verbetert. In motorsport, waar componenten aan extreme belastingen worden blootgesteld, is hardanodiseren vaak een kritische bescherming.

Defensie en militaire toepassingen

Militaire uitrusting vereist componenten die bestand zijn tegen de zwaarste omstandigheden. Hardanodiseren wordt toegepast op wapensystemen, optische instrumenten, communicatieapparatuur en voertuigonderdelen. De coating biedt bescherming tegen slijtage, corrosie en kan ook bijdragen aan radar-absorptie eigenschappen.

Industriële machines en apparatuur

In productiefaciliteiten worden hardgeanodiseerde componenten gebruikt in hydraulische systemen, pneumatische cilinders, geleidingsrails, transportrollen en bevestigingsonderdelen. De slijtvastheid zorgt voor langere onderhoudsintervallen en minder downtime. Textielmachienes, drukpersen en verpakkingsmachines profiteren allemaal van deze duurzame coating.

Medische apparatuur

In de medische sector wordt hardanodiseren toegepast op chirurgische instrumenten, diagnostische apparaten en implantaatgereedschappen. De coating is bioinert, gemakkelijk te steriliseren en bestand tegen herhaalde reiniging en desinfectie. De harde, gladde oppervlak vermindert bacteriegroei en maakt reiniging efficiënter.

Voedingsmiddelen- en verpakkingsindustrie

Hardgeanodiseerd aluminium wordt gebruikt in voedselverwerking voor snijmessen, mixerbladen, transportrollen en verpakkingsapparatuur. De coating is FDA-goedgekeurd voor direct contact met voedsel, slijtvast en gemakkelijk schoon te maken. De niet-poreuze, verzegelde oppervlak voorkomt contaminatie en bacteriegroei.

Olie en gas industrie

In offshore en onshore olie- en gasinstallaties worden hardgeanodiseerde componenten gebruikt in kleppen, pompen, bevestigingsmateriaal en instrumentatie. De coating biedt bescherming tegen corrosie in agressieve omgevingen met zout water, chemicaliën en extreme temperaturen.

Type II versus Type III: wat zijn de verschillen?

Hoewel zowel Type II als Type III anodiseren aluminiumoxide lagen creëren, zijn er significante verschillen in proces, eigenschappen en toepassingen. Het begrijpen van deze verschillen is essentieel voor het maken van de juiste keuze voor uw toepassing.

Procesomstandigheden

Type II anodiseren vindt plaats bij kamertemperatuur of licht verhoogde temperatuur (18-24°C), met een lage tot gemiddelde stroomdichtheid (10-15 A/dm²). Type III daarentegen vereist gekoelde baden (-5°C tot 5°C) en aanzienlijk hogere stroomdichtheid (24-36 A/dm²). Deze verschillen maken Type III energie-intensiever en duurder, maar resulteren in een superieure coating.

Laagdikte en hardheid vergelijking

Type II produceert typisch een laagdikte van 5 tot 25 micron met een hardheid van ongeveer 200-350 HV. Type III levert 50 tot 150 micron met 400-600 HV. Dit betekent dat Type III een 2 tot 6 keer dikkere coating oplevert die bijna dubbel zo hard is. Voor perspectief: een Type III coating is dikker dan vijf menselijke haren naast elkaar.

Visuele verschillen

Type II anodiseren kan in vrijwel elke kleur worden uitgevoerd, van helder zilver tot levendige kleuren zoals rood, blauw of goud. Het heeft vaak een glanzende afwerking als het onderliggende aluminium gepolijst was. Type III daarentegen heeft altijd een donkergrijze tot zwarte kleur met een matte afwerking. Deze kleurverschillen maken Type II aantrekkelijk voor decoratieve toepassingen, terwijl Type III puur functioneel is.

Mechanische eigenschappen

Waar Type II uitstekende corrosieweerstand biedt en lichte slijtvastheid, is Type III geoptimaliseerd voor extreme mechanische prestaties. Een Type III coating kan 10 tot 15 keer beter presteren in slijtagetests. Bij toepassingen waar componenten continu tegen elkaar bewegen of worden blootgesteld aan abrasieve materialen, is Type III duidelijk superieur.

Kostenvergelijking

Type II anodiseren is goedkoper vanwege de eenvoudigere procesomstandigheden en kortere procestijd. Type III kost typisch 2 tot 4 keer meer door de hogere energiekosten (koeling), langere procestijd, duurder procesbad en meer gespecialiseerde apparatuur. De hogere initiële kosten worden echter vaak gecompenseerd door langere levensduur en minder onderhoud.

Toepassingsgeschiktheid

Type II is ideaal voor algemene bescherming, decoratieve afwerking, elektronica-behuizingen, consumentenproducten en architecturale toepassingen. Type III is de keuze voor componenten in extreme omgevingen: aerospace, defensie, industriële machines, high-performance automotive en overal waar maximale slijtvastheid vereist is.

Dimensieveranderingen

Bij Type II is de dimensieverandering minimaal (2,5-12,5 micron per kant), wat zelden problemen oplevert. Bij Type III kan de verandering 25-75 micron per kant zijn, wat betekent dat ontwerpers dit moeten meenemen in toleranties en dat kritische oppervlakken mogelijk na anodiseren moeten worden nabewerkt.

Kosten en prijsvorming in Nederland

De kosten van hardanodiseren variëren aanzienlijk afhankelijk van verschillende factoren. Een goed begrip van de prijsvorming helpt bij het budgetteren en het maken van kosteneffectieve beslissingen.

Prijsstructuur en factoren

In Nederland liggen de kosten voor hardanodiseren typisch tussen €15 en €45 per kilogram behandeld aluminium, afhankelijk van de specificaties. Voor kleinere charges of prototypen kunnen de kosten oplopen tot €50-80 per kilogram vanwege de setup-kosten. Grotere productievolumes genieten van schaalvoordelen en kunnen tegen het lagere tarief worden verwerkt.

Belangrijkste kostendrijvers

De grootste kostenfactoren zijn: (1) Energiekosten voor het koelen van de baden, wat 30-40% van de proceskosten kan uitmaken; (2) Procestijd, aangezien langere baden nodig zijn voor dikkere coatings; (3) Materiaalgebruik van het elektrolyt, dat frequenter moet worden ververst dan bij Type II; (4) Arbeid en setup-tijd, vooral bij complexe geometrieën of kleine charges; (5) Kwaliteitscontrole en testen die bij Type III vaak extensiever zijn.

Vergelijking met alternatieven

Vergeleken met andere oppervlaktebehandelingen ligt hardanodiseren in de middenmoot tot hogere prijsklasse. Poedercoating kost €3-8 per kg, Type II anodiseren €8-18 per kg, terwijl hardverchromen €25-60 per kg kan kosten. PVD-coating kan €40-100 per kg kosten voor kleine onderdelen. Hoewel hardanodiseren duurder is dan basale behandelingen, biedt het een superieure prijs-prestatie verhouding voor veeleisende toepassingen.

Minimumkosten en MOQ

Veel Nederlandse anodiseerbedrijven hanteren minimumorderwaarden van €150-300 of minimumgewichten van 5-10 kg. Voor prototypes of zeer kleine onderdelen zijn er gespecialiseerde bedrijven die kleinere charges accepteren, maar tegen hogere tarieven (vaak €100-200 minimum). Planning van grotere batches kan de kosten per onderdeel aanzienlijk verlagen.

Regionale verschillen in Nederland

In industriële regio’s zoals Eindhoven, Rotterdam en de Randstad is de concurrentie groter en zijn de prijzen vaak iets lager. In minder geïndustrialiseerde gebieden kunnen transportkosten de totale kosten verhogen. Sommige bedrijven bieden pick-up en delivery services, wat €50-150 kan toevoegen afhankelijk van de afstand.

Kostenbesparingen en optimalisatie

U kunt kosten besparen door: (1) Ontwerp-optimalisatie: vermijd onnodige diepe gaten en interne caviteiten die moeilijk te behandelen zijn; (2) Standaard laagdiktes kiezen: 50-75 micron is goedkoper dan 100+ micron; (3) Batch-productie: combineer meerdere onderdelen in één charge; (4) Flexibele planning: sommige bedrijven bieden kortingen voor non-urgente orders; (5) Langetermijncontracten: regelmatige klanten kunnen betere tarieven onderhandelen.

Return on Investment

Hoewel hardanodiseren initieel duurder is, levert het vaak een positieve ROI door: (1) Verlengde levensduur: componenten gaan 3-10 keer langer mee; (2) Minder onderhoud: lagere onderhoudskosten en minder downtime; (3) Verbeterde prestaties: minder frictie en slijtage verbetert efficiëntie; (4) Verminderde vervanging: minder frequent vervangen van onderdelen bespaart kosten op lange termijn. Voor kritische componenten kan hardanodiseren zich binnen 1-3 jaar terugverdienen.

Onderhoud en levensduur van hardgeanodiseerde onderdelen

Een van de grootste voordelen van hardanodiseren is de minimale onderhoudsbehoefte en uitzonderlijk lange levensduur. Met de juiste zorg kunnen hardgeanodiseerde componenten decennia meegaan, zelfs in veeleisende omgevingen.

Dagelijks en periodiek onderhoud

Hardgeanodiseerde oppervlakken vereisen weinig speciaal onderhoud. Voor de meeste toepassingen volstaat periodieke reiniging met een mild reinigingsmiddel en water. Vermijd agressieve alkalische of zure reinigingsmiddelen (pH < 4 of > 10) die de coating kunnen aantasten. Voor industriële toepassingen waar ophoping van vuil, olie of andere contaminanten voorkomt, is maandelijkse reiniging vaak voldoende. Gebruik zachte borstels of doeken; vermijd staalwol of schuurmiddelen die het oppervlak kunnen beschadigen.

Inspectie en monitoring

Voer regelmatig visuele inspecties uit om slijtage, beschadigingen of verkleuring te detecteren. Controleer vooral gebieden met hoge mechanische belasting of wrijving. Lichte verkleuring is normaal na langdurige blootstelling aan UV-licht of hoge temperaturen en beïnvloedt de functionele eigenschappen niet. Significante wijzigingen in kleur, oppervlakteruwheid of zichtbare slijtage kunnen wijzen op het einde van de levensduur of problemen met de coating.

Levensduurverwachting per toepassing

In beschermde industriële omgevingen kunnen hardgeanodiseerde componenten 15-25 jaar of langer meegaan. In outdoor-toepassingen met blootstelling aan weersomstandigheden is de levensduur typisch 10-20 jaar. Bij hoge slijtagetoepassingen (bijvoorbeeld geleiderails, cilinders) hangt de levensduur af van de gebruiksintensiteit, maar is vaak 5-10 keer langer dan onbehandeld aluminium of Type II gecoat aluminium. In extreme omgevingen (zout water, chemische omgevingen) biedt een goed verzegelde Type III coating 8-15 jaar bescherming.

Reparatie en renovatie

Als een hardgeanodiseerde coating beschadigd raakt, kan deze niet lokaal worden gerepareerd zoals verflagen. De enige optie is het volledig verwijderen van de coating en opnieuw anodiseren. Dit gebeurt door het onderdeel onder te dompelen in een alkalische of zure oplossing die de aluminiumoxide laag oplost. Het onderdeel kan dan opnieuw worden hardgeanodiseerd. Dit is economisch alleen zinvol bij kostbare of complexe componenten. Voor kleinere beschadigingen kunnen lokale beschermende coatings worden aangebracht als tijdelijke maatregel.

Smering en wrijvingsreductie

Hoewel hardgeanodiseerde oppervlakken een lage wrijvingscoëfficiënt hebben, profiteerden bewegende delen vaak van smering. De poreuze structuur (vóór verzegeling) kan worden gebruikt om smeermiddelen op te nemen, wat de wrijving verder reduceert. PTFE-impregnatie is een populaire nabehandeling waarbij PTFE (teflon) in de poriën wordt gedreven vóór verzegeling, wat resulteert in een nog lager wrijvingscoëfficiënt. Dit is vooral nuttig in dry-running-toepassingen waar conventionele smering niet mogelijk is.

Omgevingsfactoren en bescherming

Hoewel hardanodiseren uitstekende corrosieweerstand biedt, kunnen extreme omstandigheden de coating belasten. Langdurige blootstelling aan sterke zuren (pH < 3) of basen (pH > 11) kan de coating aantasten. In zeewater-omgevingen zorgt regelmatige spoeling met zoet water voor optimale bescherming. Bij temperaturen boven 400°C kan de coating geleidelijk degraderen; voor hoge-temperatuur toepassingen moet dit worden meegenomen in het onderhoudsschema.

Beste praktijken voor maximale levensduur

Voor optimale levensduur: (1) Zorg voor correcte verzegeling direct na anodiseren; (2) Vermijd mechanisch contact met harde voorwerpen die kunnen krassen; (3) Houd het oppervlak schoon en vrij van corrosieve stoffen; (4) Gebruik compatibele smeermiddelen zonder agressieve additieven; (5) Voorkom galvanische corrosie door isolatie bij contact met ongelijksoortige metalen; (6) Ontwerp componenten zo dat geen water kan stagneren in holtes; (7) Documenteer onderhoud en inspecties voor het volgen van de conditie over tijd.

Veelgestelde vragen over hardanodiseren

Wat is het verschil tussen hardanodiseren en standaard anodiseren?

Het belangrijkste verschil zit in de procesomstandigheden en de resulterende eigenschappen. Hardanodiseren (Type III) vindt plaats bij veel lagere temperaturen (-5°C tot 5°C) en met hogere stroomdichtheid (24-36 A/dm²) dan standaard anodiseren (Type II), dat plaatsvindt bij kamertemperatuur met lagere stroomdichtheid. Dit resulteert in een veel dikkere coating (50-150 micron versus 5-25 micron) met een hardheid van 400-600 HV versus 200-350 HV.

Visueel is Type III donkergrijs tot zwart met een matte afwerking, terwijl Type II in vele kleuren kan worden uitgevoerd met een glanzender oppervlak. Type III is geoptimaliseerd voor extreme mechanische belasting en slijtvastheid, waardoor het ideaal is voor industriële toepassingen. Type II biedt uitstekende corrosieweerstand en is geschikt voor zowel functionele als decoratieve toepassingen.

De kosten van hardanodiseren zijn aanzienlijk hoger (2-4 keer) vanwege de complexere procesomstandigheden, langere procestijd en hogere energiekosten voor koeling. Voor toepassingen waar extreme duurzaamheid vereist is, weegt de langere levensduur en betere prestaties echter ruimschoots op tegen de hogere initiële investering.

Kunnen alle aluminiumlegeringen worden hardgeanodiseerd?

Niet alle aluminiumlegeringen zijn even geschikt voor hardanodiseren. De beste resultaten worden behaald met legeringen die een hoog percentage silicium, magnesium of mangaan bevatten, zoals de 2000-serie (aluminium-koper), 6000-serie (aluminium-magnesium-silicium) en 7000-serie (aluminium-zink). Deze legeringen produceren dichte, uniforme coatings met uitstekende mechanische eigenschappen.

Legeringen met een hoog kopergehalte (zoals 2024) kunnen een iets minder uniforme coating opleveren en vereisen vaak speciale pretreatments. Legeringen uit de 1000-serie (puur aluminium) en 3000-serie kunnen worden hardgeanodiseerd, maar de coating is vaak zachter en minder slijtvast vanwege het lagere legeringsgehalte. De 5000-serie (aluminium-magnesium) kan worden behandeld, maar vereist aangepaste procesparameters.

Gietlegeringen met hoge siliciumgehaltes (zoals AlSi10Mg) kunnen een gevlekte of ongelijkmatige afwerking opleveren vanwege de heterogene microstructuur. Voor kritische toepassingen is het raadzaam om vooraf met uw anodiseerder te overleggen over de geschiktheid van uw specifieke legering. Sommige legeringen kunnen speciale voorbehandelingen vereisen om optimale resultaten te bereiken.

Hoe dik wordt de coating en moet ik hier rekening mee houden in mijn ontwerp?

Een standaard hardanodiseercoating heeft een dikte van 50 tot 100 micron, hoewel diktes tot 150 micron mogelijk zijn voor speciale toepassingen. Dit is een belangrijke ontwerpoverweging, omdat ongeveer 50% van de coating naar binnen groeit in het basismateriaal en 50% naar buiten groeit. Dit betekent dat bij een coating van 100 micron, het onderdeel ongeveer 50 micron kleiner wordt in het binnenwerk en 50 micron groter aan de buitenkant.

Voor onderdelen met nauwe toleranties (bijvoorbeeld passingsvlakken, lagerzittingen, schroefdraad) moet u deze dimensieveranderingen meenemen in uw ontwerp. Een gangbare praktijk is om kritische oppervlakken 0,05-0,15 mm ruimer te ontwerpen en deze na anodiseren mechanisch te bewerken tot de gewenste maat. Schroefdraad moet vaak worden uitgesloten van anodiseren door maskering, of moet na anodiseren worden nagesneden.

Bij grote vlakke oppervlakken kan de coating ook leiden tot zeer lichte vervormingen door interne spanningen. Voor precisieonderdelen is het verstandig om dit te bespreken met uw anodiseerder en mogelijk stress-relief behandelingen uit te voeren voor anodiseren. Goede ontwerppraktijk is om waar mogelijk ruimere toleranties te gebruiken voor geanodiseerde oppervlakken en alleen kritische passingsvlakken na te bewerken.

Is hardanodiseren geschikt voor onderdelen die in contact komen met voedsel?

Ja, hardgeanodiseerd aluminium is uitstekend geschikt voor contact met voedsel en wordt veel gebruikt in de voedingsmiddelenindustrie. De coating is inert, non-toxisch en niet-poreus (na verzegeling), wat betekent dat het geen stoffen afgeeft aan voedsel. In de Verenigde Staten is het goedgekeurd door de FDA (Food and Drug Administration) voor direct voedselcontact, en in Europa voldoet het aan de relevante EU-verordeningen voor materialen die in contact komen met levensmiddelen.

Hardgeanodiseerd aluminium wordt veel gebruikt in professionele keukens, voedselverwerking en verpakkingsapparatuur voor snijmessen, mixerbladen, transportrollen, glijbanen en werkoppervlakken. Het gladde, harde oppervlak voorkomt bacteriegroei, is gemakkelijk schoon te maken en bestand tegen herhaalde reiniging met food-safe desinfectiemiddelen. In tegenstelling tot gewoon aluminium, dat kan reageren met zure voedingsmiddelen, biedt de oxide laag een stabiele, inerte barrière.

Wel is het belangrijk dat de coating correct is verzegeld met food-safe sealants en dat er geen gebruik wordt gemaakt van kleurstoffen of additieven die niet geschikt zijn voor voedselcontact. Bij het bestellen van hardanodiseren voor voedselcontact, specificeer dit altijd expliciet zodat de juiste processtappen en verzegeling worden toegepast. Reguliere inspectie blijft belangrijk om ervoor te zorgen dat de coating intact blijft en er geen slijtage is opgetreden die het onderliggende aluminium blootlegt.

Wat is de verwachte levensduur van hardgeanodiseerde componenten in industriële omgevingen?

De levensduur van hardgeanodiseerde componenten varieert sterk afhankelijk van de specifieke toepassing en omgevingsomstandigheden. In beschermde industriële omgevingen zonder extreme mechanische belasting kunnen componenten 15 tot 25 jaar of langer meegaan zonder significante degradatie. Bij outdoor-toepassingen met blootstelling aan weer en wind is de typische levensduur 10 tot 20 jaar, waarbij de coating uitstekende bescherming blijft bieden tegen corrosie en UV-straling.

Voor componenten met hoge mechanische belasting, zoals geleiderails, hydraulische cilinders of bewegende delen, is de levensduur meer afhankelijk van de slijtage-intensiteit dan van tijd. In deze toepassingen presteren hardgeanodiseerde onderdelen vaak 5 tot 10 keer langer dan onbehandeld aluminium of Type II gecoat aluminium. Een geleiderail die onbehandeld na 2 jaar moet worden vervangen, kan met hardanodiseren 10-20 jaar meegaan onder dezelfde omstandigheden.

In extreme omgevingen zoals offshore platforms, chemische installaties of in contact met zeewater, hangt de levensduur sterk af van de kwaliteit van de verzegeling en het onderhoudsniveau. Bij correcte verzegeling en regelmatig onderhoud kan bescherming van 8 tot 15 jaar worden verwacht. Factoren die de levensduur verkorten zijn: continue blootstelling aan pH-extremen (< 4 of > 11), temperaturen boven 400°C, agressieve abrasieve materialen en galvanische corrosie bij contact met ongelijksoortige metalen zonder isolatie. Met goed ontwerp en onderhoud biedt hardanodiseren een uitstekende langetermijnoplossing.

Kunnen hardgeanodiseerde onderdelen gelast of mechanisch bewerkt worden?

Hardanodiseren moet altijd als laatste stap in het fabricageproces worden uitgevoerd, na alle lassen en mechanische bewerkingen. De coating kan niet worden gelast, omdat de aluminiumoxide laag een isolator is en het lasproces verhindert. Ook zal de hitte van lassen de coating beschadigen en degraderen. Als een hardgeanodiseerd onderdeel moet worden gelast voor reparatie of modificatie, moet de coating eerst lokaal worden verwijderd op de lasnaden. Na het lassen kan het onderdeel theoretisch opnieuw worden geanodiseerd, maar dit is meestal niet praktisch omdat het hele onderdeel moet worden behandeld.

Mechanische bewerking van hardgeanodiseerde oppervlakken is mogelijk maar uitdagend vanwege de extreme hardheid van de coating. Standaard HSS-gereedschap slijt zeer snel; carbide of diamant gereedschap is noodzakelijk voor effectieve bewerking. Bovendien is de coating bros, wat betekent dat bij spaanafname afbrokkelingen kunnen optreden aan de randen. Voor onderdelen met kritische toleranties is de beste praktijk om deze zones uit te sluiten van anodiseren door maskering, of om na anodiseren minimaal materiaal weg te nemen op specifieke plaatsen.

Bij ontwerp is het verstandig om alle laswerk, boren, tappen van schroefdraad, frezen en andere mechanische bewerkingen te voltooien voor anodiseren. Plaatsen die na anodiseren moeten worden bewerkt (zoals lagerzittingen of passingsvlakken) moeten in het ontwerp ruimer worden gemaakt om na anodiseren op maat te kunnen worden bewerkt. Communiceer duidelijk met uw anodiseerder welke oppervlakken kritisch zijn, zodat er eventueel maskeringen kunnen worden aangebracht of de juiste nabewerking kan worden gepland.

Volg ons op social media