📋 Inhoudsopgave

Bij het kiezen van een anodisatiemethode kom je al snel de termen Type II en Type III anodiseren tegen. Maar wat is precies het verschil, en welk type heb jij nodig voor je project? In dit artikel vergelijken we beide methoden uitgebreid op basis van eigenschappen, kosten, toepassingen, en duurzaamheid, zodat je een weloverwogen keuze kunt maken.

Type II is de meest voorkomende en kosteneffectieve methode, terwijl Type III (ook wel hardanodiseren of hard coat genoemd) wordt ingezet voor extreme omstandigheden. Begrijp je de verschillen, dan voorkom je dat je te veel betaalt voor overbodige specificaties of juist te weinig bescherming krijgt.

Wat is Type II anodiseren?

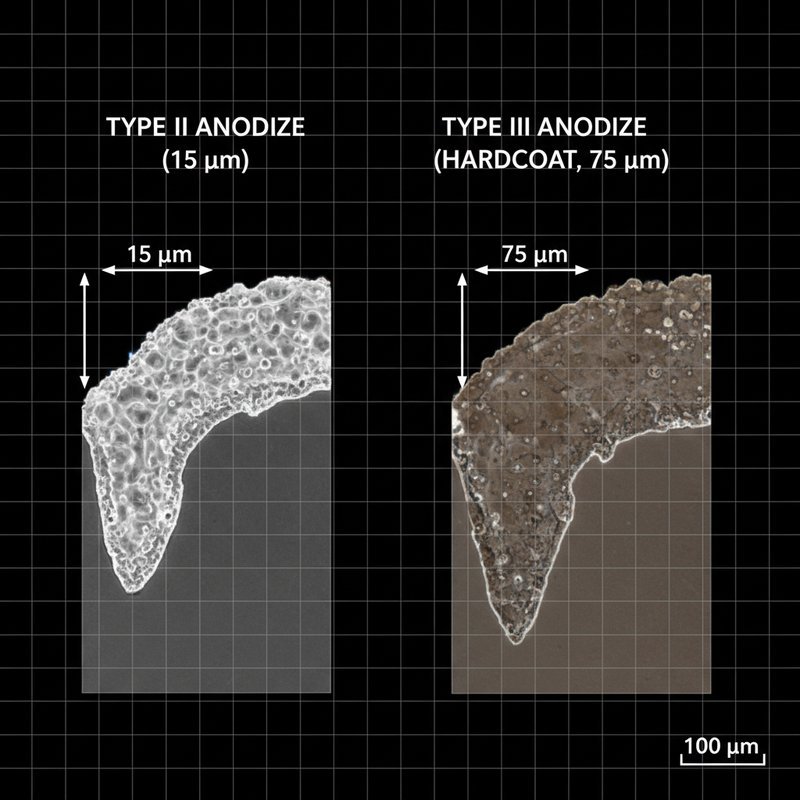

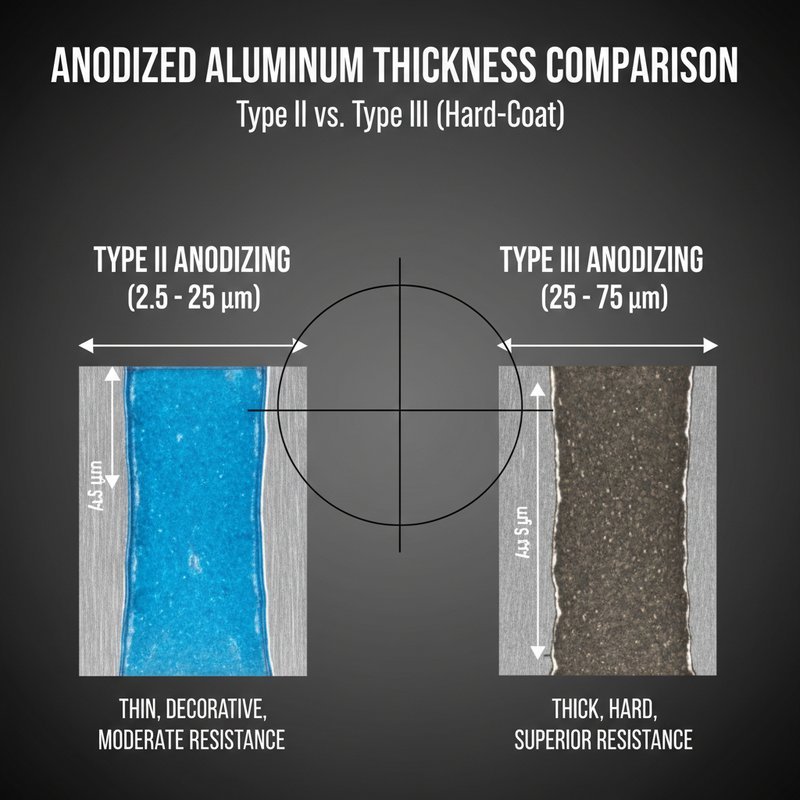

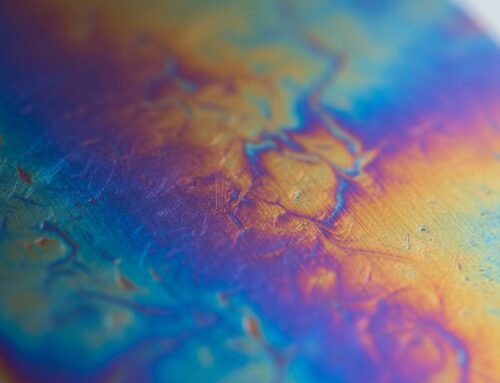

Type II anodiseren, ook wel sulfuric acid anodizing (zwavelzuur anodiseren) genoemd, is de standaard anodisatiemethode voor aluminium. Het proces creëert een oxidelaag van typisch 5-25 micron dikte die uitstekende corrosiebescherming en een decoratieve afwerking biedt.

Kenmerken Type II:

- Laagdikte: 5-25 micron (standaard 10-15 micron)

- Hardheid: 200-400 HV (Vickers hardheid)

- Procesbad: 15-18% zwavelzuur bij 18-22°C

- Stroomdichtheid: 12-15 mA/cm²

- Processtijd: 30-60 minuten

- Temperatuurcontrole: Matig belangrijk

- Kleuren: Gemakkelijk mogelijk (zwart, blauw, rood, etc.)

Type II is bij uitstek geschikt voor decoratieve toepassingen en algemene bescherming tegen corrosie en slijtage. Het is kosteneffectief en wordt gebruikt in 90% van alle anodisatietoepassingen.

Wat is Type III anodiseren?

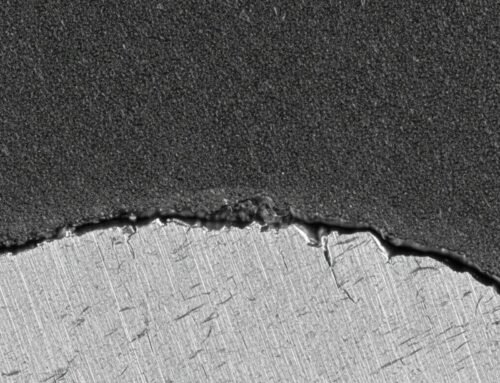

Type III anodiseren, ook bekend als hardanodiseren of hard coat, creëert een veel dikkere en hardere oxidelaag specifiek bedoeld voor extreme slijtage en belasting. Het proces is technisch complexer en vereist strengere procescontrole.

Kenmerken Type III:

- Laagdikte: 25-100 micron (standaard 40-60 micron)

- Hardheid: 400-600 HV (harder dan staal)

- Procesbad: 15-20% zwavelzuur bij 0-5°C

- Stroomdichtheid: 24-36 mA/cm² (dubbel van Type II)

- Processtijd: 90-180 minuten

- Temperatuurcontrole: Kritisch (actieve koeling vereist)

- Kleuren: Beperkt (meestal zwart of grijs, andere kleuren moeilijk)

Type III wordt ingezet wanneer componenten extreme slijtage moeten weerstaan, hoge druk ondervinden, of werken in agressieve omgevingen (aerospace, defense, industrieel).

Directe vergelijking: Type II vs Type III

| Eigenschap | Type II (Standaard) | Type III (Hardcoat) |

|---|---|---|

| Laagdikte | 5-25 micron | 25-100 micron |

| Hardheid | 200-400 HV | 400-600 HV |

| Slijtvastheid | Goed | Excellent |

| Corrosiebestendigheid | Zeer goed | Excellent |

| Kleurmogelijkheden | Alle kleuren | Beperkt (zwart/grijs) |

| Dielectrische sterkte | 20-100V/micron | 50-150V/micron |

| Thermische isolatie | Matig | Hoog |

| Dimensionale groei | 2-12 micron (50/50 in/uit) | 12-50 micron (50/50 in/uit) |

| Procestemp | 18-22°C | 0-5°C (koeling vereist) |

| Processtijd | 30-60 min | 90-180 min |

| Kosten (indicatief) | €25-50 per onderdeel | €60-120 per onderdeel |

| Typische toepassing | Decoratief, algemeen | Slijtage, aerospace, defense |

Wanneer kies je Type II?

Type II is de juiste keuze voor de meeste standaard toepassingen waar je corrosiebescherming, een decoratieve afwerking, of matige slijtvastheid nodig hebt.

Ideale toepassingen Type II:

- Consumer electronics – Laptop behuizingen, smartphone cases, camera bodies

- Decoratieve producten – Design objecten, meubels, architecturale accenten

- Fietsen – Frames, handlebars, componenten (recreatief en sport)

- Algemene machine componenten – Waar matige bescherming voldoende is

- Automotive trim – Decoratieve onderdelen, niet hoogbelast

- Medische apparatuur – Behuizingen, niet-implanteerbare devices

- Kantoormeubels – Bureaus, kasten, panelen

- Displays en signage – Frames, holders, presentatie materiaal

Voordelen Type II:

- 50-150% goedkoper dan Type III

- Gemakkelijk in alle kleuren uit te voeren

- Snellere doorlooptijd (minder processtijd)

- Minder impact op dimensies (dunner)

- Breed beschikbaar (vrijwel elk anodiseerbedrijf)

- Uitstekende prijs/prestatie verhouding

Beperkingen Type II:

- Beperkte slijtvastheid bij extreme omstandigheden

- Niet geschikt voor hoge mechanische belasting

- Kan beschadigen bij harde impact

- Dunne laag vergeleken met Type III

Wanneer kies je Type III?

Type III is noodzakelijk wanneer componenten extreme omstandigheden moeten weerstaan: hoge slijtage, agressieve chemicaliën, of mechanische belasting.

Ideale toepassingen Type III:

- Aerospace componenten – Landing gear, hydraulische systemen, structurele onderdelen

- Defense en militair – Wapensystemen, voertuigonderdelen, tactische apparatuur

- Industriële machines – Glijlagers, slijtplaten, pomponderdelen

- Hydraulische systemen – Cilinders, zuigers, kleppen (hoge druk)

- Automotive motorsport – Zuigers, motorblokonderdelen, transmissie

- Offshore en marine – Componenten in zout water, hoge corrosie

- Food processing equipment – Slijtplaten, transportschroeven

- Medical implants – Botten platen, schroeven (biocompatibel)

Voordelen Type III:

- Extreem hard – harder dan gehard staal

- Superieure slijtvastheid (10-20x beter dan Type II)

- Excellente corrosiebestendigheid

- Hoge dielectrische sterkte (elektrische isolatie)

- Geschikt voor extreme temperaturen

- Zeer dichte, uniforme laag

Beperkingen Type III:

- 50-150% duurder dan Type II

- Beperkte kleurmogelijkheden (meestal zwart/donkergrijs)

- Grotere dimensionale veranderingen

- Langere processtijd

- Niet alle bedrijven bieden Type III aan

- Bros materiaal – kan scheuren bij extreme impact

Kostenverschil Type II vs Type III

De kostenverschillen tussen Type II en Type III zijn aanzienlijk:

| Onderdeel grootte | Type II | Type III | Verschil |

|---|---|---|---|

| Klein (<10cm) | €15-30 | €35-70 | +133% |

| Middel (10-20cm) | €25-45 | €60-110 | +140% |

| Groot (20-40cm) | €45-80 | €110-200 | +144% |

Waarom is Type III duurder?

- Dubbele tot driedubbele processtijd

- Intensieve koeling vereist (energiekosten)

- Hoger stroomverbruik (dubbele stroomdichtheid)

- Strengere procescontrole en monitoring

- Gespecialiseerde apparatuur nodig

- Meer slijtage aan anodes en bad

- Extra kwaliteitscontroles (laagdiktemeting, hardheid)

Kan je Type II upgraden naar Type III?

Nee, je kunt een bestaande Type II laag niet “upgraden” naar Type III. Als je achteraf besluit dat je Type III nodig hebt, moet je:

- De bestaande Type II laag volledig verwijderen (chemisch strippen)

- Het onderdeel opnieuw voorbereiden

- Een nieuw Type III anodisatieproces uitvoeren

Dit is duur en tijdrovend. Daarom is het belangrijk om vooraf de juiste specificatie te kiezen. Bij twijfel: vraag advies aan het anodiseerbedrijf over jouw specifieke toepassing.

Combinatie van Type II en Type III?

In sommige gevallen worden beide types gecombineerd op één product:

Selective hardcoating: Kritische zones krijgen Type III (slijtagegebieden), terwijl decoratieve zones Type II krijgen. Dit vereist maskerwerk en meerdere processtappen, maar combineert de voordelen: hardheid waar nodig, kleur waar gewenst.

Voorbeeld: Een aerospace component waar bepaalde contactvlakken Type III nodig hebben voor slijtage, maar de rest Type II krijgt voor corrosiebescherming en gewichtsbesparing.

Dit is echter zeldzaam en kostbaar – alleen gebruikt bij zeer kritische toepassingen waar de extra kosten gerechtvaardigd zijn.

Veelgestelde vragen

Wat is het verschil tussen Type II en Type III anodiseren?

Het belangrijkste verschil is de laagdikte en hardheid. Type II creëert een 5-25 micron dikke laag met hardheid 200-400 HV, ideaal voor decoratieve toepassingen en algemene corrosiebescherming. Type III (hardanodiseren) creëert een 25-100 micron dikke laag met hardheid 400-600 HV, bedoeld voor extreme slijtage en belasting. Type III kost 50-150% meer maar biedt superieure prestaties voor kritische toepassingen. Type II is gemakkelijk te kleuren, Type III meestal alleen zwart/grijs.

Is Type III altijd beter dan Type II?

Nee, Type III is niet “beter” maar anders. Voor 90% van de toepassingen is Type II meer dan voldoende en kosteneffectiever. Type III is alleen nodig bij extreme slijtage, hoge mechanische belasting, of speciale eisen (aerospace, defense). De nadelen van Type III zijn hogere kosten (+50-150%), beperkte kleurmogelijkheden, en grotere dimensionale veranderingen. Kies Type II tenzij je aantoonbaar Type III prestaties nodig hebt – overspecificeren kost onnodig geld zonder toegevoegde waarde.

Kan Type III in kleuren?

Type III kan wel worden gekleurd, maar met grote beperkingen. De dikke, dichte laag is moeilijk te kleuren en accepteert kleurstof minder goed. Resultaat is meestal donkergrijs tot zwart, ongeacht de gebruikte kleurstof. Heldere kleuren (rood, blauw, goud) zijn vrijwel onmogelijk of worden zeer dof en donker. Zwart is de meest voorkomende en betrouwbare kleur voor Type III. Voor gekleurde afwerkingen met hoge hardheid is PVD coating of poedercoaten over Type II vaak een beter alternatief.

Hoe hard is Type III vergeleken met staal?

Type III hardanodiseren is harder dan de meeste staalsoorten. Type III heeft een hardheid van 400-600 HV (Vickers), terwijl gehard gereedschapsstaal ongeveer 600-700 HV heeft en normale staalsoorten 150-300 HV. Dit maakt Type III één van de hardste oppervlaktebehandelingen beschikbaar voor aluminium. De laag is echter bros – waar staal kan buigen zonder te breken, kan Type III scheuren bij extreme impact. Voor slijtage en schuurweerstand is Type III superieur, voor impactbestendigheid is staal beter.

Hebben fietsframes Type II of Type III nodig?

Voor vrijwel alle fietsframes is Type II meer dan voldoende. Type II biedt uitstekende corrosiebescherming, goede krasbestendigheid, en alle kleuropties tegen lagere kosten. Type III wordt alleen gebruikt voor extreme toepassingen zoals downhill mountainbikes die zware abuse krijgen, of professionele race frames waar maximale duurzaamheid cruciaal is. Voor recreatieve wielrenners, stadsfietsen, en zelfs sportieve mountainbikes is Type II de standaard en aanbevolen keuze. Type III zou overkill en onnodig duur zijn.

Biedt elk anodiseerbedrijf Type III aan?

Nee, lang niet alle anodiseerbedrijven bieden Type III aan. Type III vereist gespecialiseerde apparatuur (krachtige koeling, hogere stroomcapaciteit, grotere tanks) en technische expertise die niet elk bedrijf heeft. Ongeveer 30-40% van de Nederlandse anodiseerbedrijven biedt Type III. Als je Type III nodig hebt, check expliciet bij het aanvragen van offertes of het bedrijf deze specificatie kan uitvoeren. Bedrijven die wel Type III aanbieden, adverteren dit meestal prominent omdat het een specialisatie is.

Volg ons op social media