Anodiseren

Anodiseren is een elektrochemische behandeling waarbij metalen zoals titanium en aluminium worden voorzien van een oxidelaag. Anodiseren wordt gebruikt om corrosie vorming tegen te gaan. Maar wat is corrosie precies?

- Aluminium anodiseren

- Anodiseren vs hard anodiseren

- Anodiseren voor particulieren

- Anodiseerproces

- Anodiseren kosten

- Conclusie

Aluminium anodiseren

Corrosie is de ongewenste elektrochemische aantasting van metalen en komt ook bij aluminium voor. Op het moment dat aluminium in contact komt met zuurstof ontstaat een dun laagje aluminiumoxide van enkele nanometers dik op het oppervlak dat voor bescherming zou moeten zorgen. Niet te onderscheiden van nano coating.

Echter op het moment dat verontreinigen uit de atmosfeer in aanraking komen met aluminiumoxide, zoals chloride ionen die aanwezig zijn bij met name de kust, kunnen corrosie veroorzaken en dan voldoet de oxidelaag niet meer als beschermlaag. Dus, wat is geanodiseerd aluminium en hoe biedt het betere bescherming? Enkele veelvoorkomende vormen van corrosie zijn putcorrosie, galvanische corrosie en filiforme corrosie.

Een mogelijke oplossing voor het beschermen van aluminium tegen corrosie is anodiseren. Er zijn ook alternatieven voor anodiseren beschikbaar, maar anodiseren biedt vaak de beste combinatie van duurzaamheid en bescherming. Anodiseren, maar wat is anodiseren precies en hoe verschilt het van andere behandelingen?

Tijdens anodiseren wordt onder elektrochemische omstandigheden een oxidelaag aangebracht op het aluminium substraat, wat resulteert in een beschermende oxidelaag die het metaal beschermt tegen corrosie. Deze laag wordt aangebracht met een dikte tussen de 5 en 150 µm en is daarmee dikker dan de oorspronkelijke oxidelaag van enkele nm. Deze oxidelaag heeft als eigenschappen dat het hard, slijtvast, elektrisch isolerend en poreus is en beschermen het oppervlak voor beschadigingen zoals corrosie.

Het anodiseerproces, inclusief het anodiseren van aluminium profielen, bestaat uit drie stappen, namelijk een voorbehandeling van het oppervlak, het anodiseren zelf en sealen.Hierbij zijn de verkregen laagdiktes respectievelijk tussen de 5 en 30 µm terwijl bij hard anodiseren laagdiktes worden verkregen tussen de 25 en 150 µm. Hard anodiseren biedt extra bescherming voor aluminium onderdelen die in extreme omstandigheden worden gebruikt. Hard anodiseren biedt een nog sterkere en duurzame laag voor extreme omstandigheden. Dit verschil kan worden verklaard door hogere stroomsterkte bij hard anodiseren wordt gebruikt.

Anodiseren vs hard anodiseren

De anodiseerde oxidestructuur is afkomstig van het aluminiumsubstraat en is volledig samengesteld uit aluminiumoxide (Al2O3). Dit aluminiumoxide wordt niet op het oppervlak aangebracht zoals verf of beplating, maar is volledig geïntegreerd met het onderliggende aluminiumsubstraat, zodat het niet kan afbreken of schilferen. Het heeft een zeer geordende, poreuze structuur die secundaire processen mogelijk maakt, zoals kleuren en afdichten.

Processchema

Hieronder is een vereenvoudigd processchema weergeven van het anodiseren. Om te beginnen wordt het substraat schoongemaakt en ontvet, vervolgens wordt het metaal chemisch reactief gemaakt door te ontdoen van de oude oxide laag. Het reinigen en chemisch reactief maken wordt vaak gelijktijdig gedaan middels natronloog.

Vervolgens kan het ruwe substraat geanodiseerd worden via het elektrochemische proces. Tot slot wordt de anodiserende laag middels kokend water geseald, optioneel zou hiervoor nog een kleuring stap ingezet kunnen worden. Tussen de stappen in wordt het materiaal goed gespoeld om te ontdoen van alle restante chemicaliën van voorgaande stappen.

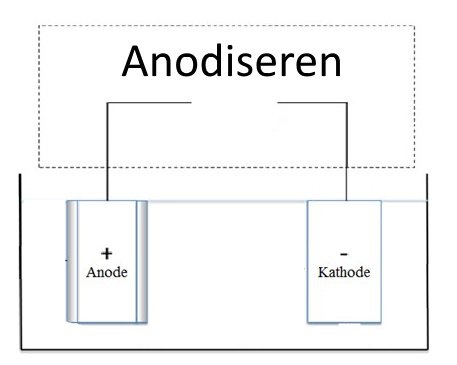

Elektrolyt bad

Anodiseren wordt bereikt door het aluminium onder te dompelen in een zuur elektrolyt bad, die dient als medium voor de stroom om doorheen te gaan. Een kathode is gemonteerd aan de binnenkant van een tank. Het aluminium werkt als een anode, zodat zuurstof ionen worden vrijgemaakt uit de elektrolyt om te combineren met de aluminiumatomen aan het oppervlak van het deel dat wordt geanodiseerd. Anodiseren is daarom een kwestie van zeer gecontroleerde oxidatie, de versterking van een natuurlijk fenomeen.

Toepassingen

Geanodiseerde afwerkingen hebben aluminium tot een van de meest gerespecteerde en meest gebruikte materialen gemaakt voor de productie van duizenden consumentengoederen, commerciële goederen en industriële goederen.

Geanodiseerd aluminium beschermt satellieten tegen de barre omgeving in de ruimte. Ook wordt het gebruikt in een van ’s werelds hoogste gebouwen zoals de Sears Tower in Chicago. Het biedt aantrekkelijke, onderhoudsarme en uiterst duurzame oppervlakten aan daken, vliesgevels, plafonds, vloeren, roltrappen en trappen in wolkenkrabbers en commerciële gebouwen over heel de wereld.

Een revolutie is teweeggebracht in de constructie van computerapparatuur, auto’s, wetenschappelijke instrumenten en wordt het ook steeds meer gebruikt in huishoudelijke apparaten, consumentengoederen en bouwmaterialen dankzij de voordelen van geanodiseerd aluminium. Het wordt beschouwd als milieubewust en produceert weinig tot geen schadelijke stoffen die effect hebben op het milieu.

Het proces van het creëren van de beschermende oxidecoating wordt elektrolytisch gedaan. Het te behandelen metaaldeel (in het algemeen aluminium) wordt eerst ondergedompeld in een bad van elektrolytische oplossingen samen met een kathode. Wanneer een stroom door de zuuroplossing wordt geleid, wordt waterstof uit de kathode vrijgemaakt en vormt er zuurstof op het oppervlak van een anode. Processen zoals zwart anodiseren aluminium kunnen specificiteit en esthetiek toevoegen aan de behandelde metalen. Dit resulteert in een groeiende metaaloxide laag op het oppervlak van het te behandelde onderdeel.

Afhankelijk van de eindtoepassing en het gebruikte anodiseer proces kan de oxide laag enorm worden uitgebreid. De laag op een aluminium kan worden gekweekt wat meer dan 100 keer zo dik kan zijn als een oxide laag die van nature zou bestaan op het aluminiumdeel dat alleen aan zuurstof wordt blootgesteld.

Gezond verstand dicteert omdat het te behandelde metaaldeel de anode vormt in dit elektrolytisch circuit, het proces wordt daarom aangeduid als “anodiseren”. Geanodiseerd aluminium is meer corrosie- en slijtvast dan niet-behandelde onderdelen. De laag beschermt ook tegen vreten. Galmen is slijtage dat wordt veroorzaakt door wrijving wanneer er twee delen van componenten met schroefdraad tegen elkaar wordt gewreven. Het eindresultaat is dat geanodiseerde onderdelen een veel langere levensduur hebben dan niet-geanodiseerde onderdelen.

Hoewel het anodiseren van aluminium ervoor zorgt dat het metaal zijn natuurlijke uiterlijk behoud, helpen de poriën in de beschermende oxide laag ook om een beter oppervlak voor de hechting van verven en lijmen te bieden. Zo kan er een goede coating laag worden toegevoegd aan het oppervlak om het materiaal van langere levensduur te voorzien.

Hoewel verschillende metalen, waaronder titanium, hafnium, zink en magnesium kunnen worden bescherm door een geanodiseerde laag, wordt het proces veruit het vaakst toegepast op aluminium en aluminiumlegeringen.

Verschillende soorten anodiseer methoden worden over het algemeen gekenmerkt door het type gebruikte elektrolytische oplossing. Metaal anodiseren zorgt ervoor dat de oxidelaag die ontstaat het metaal extra beschermt tegen invloeden van buitenaf. Chroomzuur (Type 1) werd gebruikt in de eerste commerciële anodiseer faciliteiten in de jaren 20 van de vorige eeuw. Tegenwoordig worden echter de meest voorkomende elektrolytische oplossingen voor anodiseren geproduceerd in zwavelzuur. (aangeduid als type 2 of 3, afhankelijk van het exacte gebruikte proces)

Anodiseren voor particulieren

Geanodiseerde aluminium onderdelen worden vaak ook aangetroffen in vliegtuigen en architectonische componenten, evenals consumentengoederen zoals koelkasten, magnetrons en barbecues. Ook sportartikelen zoals honkbalknuppel, golfkarretjes en visuitrusting en elektronica zoals televisies, smartphones en computers wordt anodiseren gebruikt.

- Een groot voordeel van anodiseren is dat het een hele dunne laag is in vergelijking met verf en poeders (meer of poedercoating).

Het is extreem duurzaam, hard en slijtvast. - De coating schilfert niet.

- Het oppervlak is veel harder dan bij verf en poeders.

- Het gaat voor onbepaalde tijd mee.

- Milieuvriendelijke afwerking en kan makkelijk worden gerecycled.

- Het oppervlak kan niet eraf worden gekrast. Daarnaast is geanodiseerd aluminium verven mogelijk, waardoor u nog meer mogelijkheden krijgt voor personalisatie.

Minder risico

Anodiseren kan gebruikt worden als alternatief op een heleboel methoden. Een groot voordeel van anodiseren is, dat je weet dat het onschadelijk is voor de mensen die ermee werken. Vele stoffen waarmee worden gewerkt kunnen zomaar als schadelijk worden gezien. Een groot voorbeeld is Chroom VI. Deze stof werd voor vele toepassingen gebruikt maar werd enkele jaren geleden gekend als een carcinogeen, een schadelijk stof waarvan kanker ontstaat als men er mee in contact komt. Vele bedrijven hebben hier tot de dag van vandaag nog last van.

Dit komt doordat vele werknemers daadwerkelijk kanker hebben gekregen door het werken met deze stof. Dit is gebeurd op de werkvloer terwijl er werd verteld dat het niet schadelijk is. Hierdoor hebben al deze mensen recht op een schadevergoeding van het bedrijf. Het exacte bedrag is niet bekend omdat die vaak wordt onderhandeld achter de schermen om slechte publicatie te voorkomen.

Wanneer dit toch wordt gepubliceerd zoals bij N.S gaat dit ervoor zorgen dat het bedrijf een slechte imago krijgt, wat klanten kan wegjagen. Bij een bedrijf als N.S waarvan de eigenaar de Nederlandse staat is, maakt het tot aandeelhouders niet veel uit. Bij een N.V. waarvan het op de beurs staat is dit wel heel belangrijk. Een slechte publicatie over dat werknemers die met de stof hebben gewerkt afgelopen jaren een grotere kans krijgen op kanker is een zeer slechte publicatie over het bedrijf dat kan resulteren in een verlaging van de aandeelwaarde.

Dit kan bij sommige bedrijven honderden miljoenen kosten. Het is daarom voor vele bedrijven verstandig om zo snel mogelijk van stoffen zoals Chroom III af te zien en over te stappen naar anodiseren. Dit komt doordat de kans dat deze stof ook als slecht wordt verklaard in de komende jaren er goed in zit. Dit komt doordat chroom een zware stof is waarvan het bekend is dat het slecht is.

Als er wordt gekeken naar onderzoek is te zien dat de kans dat deze stof ook kankerverwekkend wordt verklaard in de komende jaren groot is. Het is verstandig dat vele bedrijven beslissen om zo snel mogelijk over te stappen om de schade voorkomen of te minderen. Dit kan namelijk een bedrijf veel geld kosten.

Maar hoe gaat het proces in zijn gang?

Anodiseerproces

Eerste stap: voorbehandeling aluminium oppervlak

De eerste stap van het anodiseerproces is de voorbehandeling van het oppervlak en dit wordt gedaan om de mogelijke verontreinigingen en de natuurlijke oxidelaag te verwijderen. Dit bestaat uit bijvoorbeeld een mechanische behandeling (slijpen en borstelen) of chemische behandeling (beitsen en elektrochemisch glanzen).

In dit onderzoek wordt het reinigen uitgevoerd door eerst het aluminium te schuren voor het verkrijgen van een egaal oppervlak, vervolgens wordt gebruik gemaakt van ISO-propanol voor het ontvetten en verwijderen van de verontreinigingen. Naast de mechanische behandeling wordt geëxperimenteerd met beitsen. Met lage concentratie natronloog op kamertemperatuur is de oxide huid te verwijderen en een relatief egaal oppervlak te verkrijgen vergeleken met het mechanisch schuren. In de literatuur wordt een concentratie tussen de 50 en 100g/L natronloog aangehouden. [3]

Tweede stap: Anodiseerproces van aluminium

Het anodiseerproces van aluminium vindt plaats in een elektrolyt zoals zwavelzuur die zorgt voor de geleidbaarheid van stroom, de drijvende kracht. Metaal anodiseren kan ook op andere metalen zoals titanium worden toegepast, waarbij vergelijkbare voordelen worden behaald. Aluminium plaatjes worden in een oplossing van 2M zwavelzuur geplaatst omdat deze concentratie voldoende geleidbaarheid en zuur geeft voor de half reacties.

De optimale parameters in theorie voor spanning en stroomsterkte bedragen respectievelijk 15 tot 20V en 1,5 tot 2,0 A/dm2. Onder invloed van de spanning en zwavelzuur ontstaan poriën in het aluminium substraat en door deze poriën groeit de oxidelaag aan op het aluminium (zie Figuur 1). [4] Deze poriën zijn opgebouwd uit anodisch gevormde aluminiumoxide en wordt in de literatuur aangeduid met de afkorting AAO.

Figuur 1: Weergave van aluminium substraat waarbij oxidelaag wordt gevormd door poriën

Om de groei van de poriën beter te begrijpen wordt eerst anodiseren als corrosieproces beschouwd. Aluminium vormt onder oxiderende omstandigheden een oxidelaag van witte grove vlokkerige structuur. Bij aanname dat het aluminium egaal is en vrij van verontreinigingen initieert het corrosie proces zich op een vierkant gerangschikte orde, zie Figuur 2. Temperatuur heeft als effect de opening van de poriën wijder te maken aan de boven zijde en worden op deze manier verzonken gaatjes gecreëerd.

Figuur 2: Start punten van het corrosieproces tijdens het anodiseren, theoretisch benaderd

Het corrosie proces zal zich vervolgens vanuit deze kernen naar buiten zetten vlak aan het oppervlak, zie Figuur 4. Deze verdeling zal in werkelijkheid minder geordend zijn dan weergeven is. Wanneer de randen elkaar naderen zullen de randen recht trekken waarbij de kenmerkende hexagonale structuur van de poriën ontstaat.

Vanaf dat moment zal het proces verder verlopen in zowel de zijwaartse richting als het materiaal in, Figuur 3. Wanneer de randen in zijwaartse richting elkaar bereikt hebben zullen deze verder uitgroeien naar boven onder invloed van de toegevoegde stroom, hierdoor ontstaan de poriën zoals weergeven in Figuur 1.

Figuur 4: Verloop corrosie proces tijdens het anodiseren

Figuur 3: Verloop corrosie proces tijdens het anodiseren in de twee richtingen, zijwaarts en in het substraat

Op het moment dat aluminium in de zwavelzuur en de stroombron is aangesloten wordt geplaatst is sprake van een galvanische cel waarbij een redoxreactie plaatsvindt (zie Figuur 5). De elektronen bewegen namelijk van de kathode naar de anode en een galvanische cel bestaat uit normaal uit twee halfcellen en een zoutbrug. In het geval van het anodiseren van aluminium wordt niet gebruik gemaakt van een zoutbrug en is sprake van een reservoir.

Hier wordt voor gekozen omdat bij met name de anode een gewenste reactie plaatsvindt terwijl dit bij de kathode niet het geval is en wordt de spanning rechtstreeks op de aluminium plaatjes aangebracht. Bij de anode wordt aluminium geoxideerd tot aluminiumoxide terwijl aan de kant van de kathode H+ ionen terechtkomen omdat zwavelzuur zich splitst in ionen. Aluminium wordt bij de anode geoxideerd omdat hier elektronen worden onttrokken uit het aluminium waardoor zuurstof ontstaat. De H+ionen bij de kathode worden gereduceerd tot waterstofgas (zie formule 1, 2 en totale redoxreactie in formule 3). [2]

- Halfreactie anode: 2Al_((s))+3H_2 O_((l))→Al_2 O_3(s) +6H_( (aq))^++6e^- E0= -1,68 V (1)

- Halfreactie kathode: 6H_( (aq))^++6e^-→3H_(2(g)) E0= 0,00 V (2)

- Totaal reactie: 2 Al_((s))+3H_2 O_((l))→Al_2 O_3(s) E0= -1,68 V (3)

Naarmate het anodiseerproces vordert zal de weerstand toenemen zodat de stroomsterkte afneemt. De weerstand neemt toe doordat aluminiumoxide wordt gevormd en deze functioneert tussen een anode en kathode als diëlektricum.

Derde stap: Sealen

Met het sealen worden de poriën die zijn verkregen tijdens het anodiseerproces gesloten en kunnen minder eenvoudig verontreinigingen het aluminium binnendringen. Beschadigingen zoals corrosie in aluminium kunnen door het sealen van de poriën grotendeels worden voorkomen. Sealen helpt ook bij het beschermen van geanodiseerd aluminium tegen invloeden van buitenaf. Een van de manieren waarop sealen gedaan kan worden is met behulp van kokend water, echter een nadeel hiervan is dat dit moeilijk uitvoerbaar op locatie zal zijn. Andere methoden om te anodiseer zijn bijvoorbeeld stoom sealen en chemische sealen. Voor stoom sealen geldt het zelfde, de stoom moet constant toegevoerd worden en op locatie zijn er verschillende factoren die het sealproces met stoom zouden beïnvloeden.

Anodiseren kosten

De kosten van anodiseren verschillen enorm per doeleind. Als u interesse heeft in de aluminium anodiseren prijs, kunt u contact met ons opnemen voor een offerte op maat. Wil je als bedrijf zelfstandig anodiseren of wil je het liever uitbesteden. Wat het doel is van de verandering staat essentieel bij de kosten. Wanneer een eigen anodiseerlijn moet worden gebouwd heb je het al snel over honderduizenden euro’s. Hierdoor kiezen vele particulieren ervoor om het te laten uitbesteden, hierdoor hoef je de eerste investering niet te maken. Schrikken die tonnen je niet af en wil je zelf een lijn hebben? Stuur ons even een mailtje en we helpen je ermee verder. Wil je het toch liever uitbesteden dan kunnen we je daar ook enorm bij helpen, door onze contacten kunnen wij voor uw project de beste prijs kwaliteit regelen.

Conclusie

Anodiseren is een oude techniek die op andere manier in het heden wordt gebruikt. De techniek heeft vele voordelen waardoor het voor een bedrijf zeer aantrekkelijk is om hierop te stappen. Dit zal ervoor zorgen dat het bedrijf betere kwaliteit producten levert. Ook weet je zeker bij het gebruik van anodiseren dat er geen slechte stoffen vrijkomen die schadelijk kunnen zijn voor natuur en mens. Dit kan toekomstige schadevergoedingen voorkomen. Dus in het algemeen is het zeer verstandig om over te stappen naar anodiseren.

[1] “Hard anodiseren – Aldor BV.” [Online]. Available: https://www.aldorbv.nl/dienst/hard-anodiseren/. [Accessed: 20-Mar-2019]. [2] “VerenigingIon, aluminium anodiseren. VADEMECUM OPPERVLAKTETECHNIEKEN (6E UITGAVE, 2002).” [3] “Oppervlaktebehandelingen van Aluminium profielen.” [Online]. Available: https://www.alurvs.nl/aluminium/artikelen/821/. [Accessed: 20-Mar-2019].Wilt u meer informatie over de mogelijkheden van anodiseren, of wilt u een op maat gemaakt advies van de mogelijkheden voor uw bedrijf? Stuur ons een email via contact@aluminiumanodiseren.nl

Volg ons op social media