📋 Inhoudsopgave

Een van de meest gestelde vragen over anodiseren is: kan je RVS (roestvrij staal) anodiseren? Het korte antwoord is nee – RVS kan niet worden geanodiseerd op dezelfde manier als aluminium. In dit artikel leggen we precies uit waarom dat niet mogelijk is, welke metalen wel geanodiseerd kunnen worden, en welke alternatieven er zijn om RVS te behandelen en beschermen.

Als je op zoek bent naar een beschermende of decoratieve afwerking voor RVS, zijn er gelukkig uitstekende alternatieven beschikbaar die vergelijkbare of zelfs betere resultaten geven dan anodiseren.

Kan je RVS anodiseren?

Nee, je kunt RVS (roestvrij staal) niet anodiseren. Anodiseren is een elektrochemisch proces dat specifiek werkt voor bepaalde metalen die een passieve oxidelaag kunnen vormen onder elektrische stroom in een zure oplossing. RVS behoort niet tot deze groep metalen.

Het fundamentele probleem is dat RVS voornamelijk bestaat uit ijzer met chroom, en deze metalen reageren niet op dezelfde manier als aluminium in een anodiséerbad. Waar aluminium anodiseren resulteert in een dikke, harde aluminium oxidelaag, zou hetzelfde proces op RVS niet werken of zelfs het materiaal beschadigen.

RVS is van nature al corrosiebestendig dankzij een natuurlijke chroomoxidelaag die zich automatisch vormt aan het oppervlak. Deze laag is echter slechts enkele nanometers dik – veel dunner dan een anodisatielaag op aluminium (die 5-100 micron dik is).

Waarom kun je RVS niet anodiseren?

Om te begrijpen waarom RVS niet geanodiseerd kan worden, moeten we kijken naar hoe anodiseren werkt en wat de vereisten zijn:

Het anodiseerproces vereist:

- Een metaal dat een stabiele oxidelaag kan vormen (aluminium oxide, titanium oxide, etc.)

- Het vermogen om een dikke poreuze oxidelaag te groeien onder elektrische stroom

- Compatibiliteit met het elektrolytische bad (meestal zwavelzuur)

- Controleerbare groeisnelheid van de oxidelaag

Problemen met RVS anodiseren:

- Verkeerde oxidevorming – RVS vormt chroomoxide en ijzeroxide, die niet dezelfde stabiele structuur hebben als aluminium oxide

- Geen poreuze laag – De oxide die wel kan vormen is niet poreus genoeg voor kleuring of verdere behandeling

- Corrosie in het bad – RVS kan corroderen in het zure anodiséerbad in plaats van een beschermende laag te vormen

- Ongelijkmatige groei – De legeringselementen in RVS (nikkel, molybdeen) verstoren de uniforme laaggroei

In plaats van een beschermende laag te vormen, zou RVS in een traditioneel anodiséerbad waarschijnlijk aangetast worden of een zeer dunne, niet-uniforme laag ontwikkelen die geen praktisch nut heeft.

Welke metalen kun je wel anodiseren?

Anodiseren is niet exclusief voor aluminium. Verschillende metalen kunnen worden geanodiseerd, elk met specifieke toepassingen:

1. Aluminium (meest voorkomend)

Aluminium is het meest geanodiseerde metaal omdat het proces eenvoudig, kosteneffectief en zeer effectief is. De resulterende laag is hard, duurzaam, en kan worden gekleurd in verschillende tinten. Gebruikt in aerospace, bouw, elektronica, consumentenproducten.

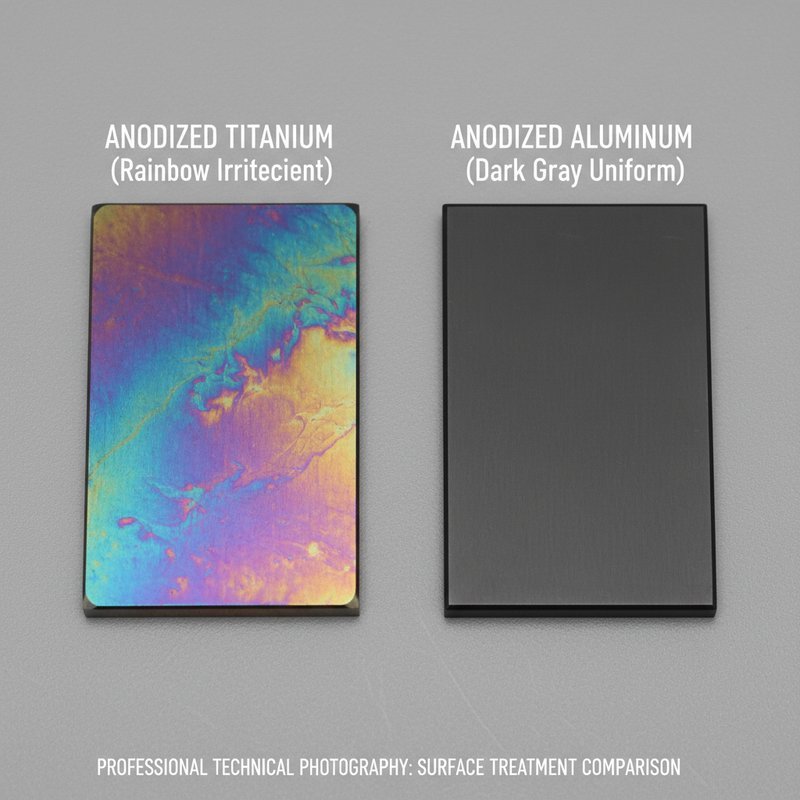

2. Titanium

Titanium anodiseren creëert spectaculaire kleuren door interferentie-effecten in de oxidelaag. De kleur hangt af van de gebruikte spanning. Geen kleurstof nodig – de kleuren ontstaan door de laagdikte. Gebruikt in medische implantaten, sieraden, high-end fietsen.

3. Magnesium

Magnesium kan worden geanodiseerd voor corrosiebescherming, hoewel het proces complexer is dan bij aluminium. De laag is minder decoratief maar biedt goede bescherming. Gebruikt in aerospace en automotive (gewichtsbesparing).

4. Zink

Zink anodiseren (ook wel fosfateren genoemd) wordt gebruikt voor corrosiebescherming en als primer voor verf. Het proces verschilt van aluminium anodiseren. Gebruikt in bouwmaterialen en automotive.

5. Niobium en Tantaal

Deze zeldzame metalen kunnen worden geanodiseerd en produceren, net als titanium, kleuren door interferentie. Gebruikt in sieraden en medische toepassingen.

⚠️ Let op: IJzer, staal (inclusief RVS), koper, brons, messing, en nikkel kunnen NIET effectief worden geanodiseerd. Voor deze metalen zijn andere oppervlaktebehandelingen beschikbaar.

Alternatieven voor RVS beschermen

Hoewel RVS niet geanodiseerd kan worden, zijn er uitstekende alternatieven om RVS te beschermen, te verfraaien of specifieke eigenschappen te geven:

1. Passiveren

De meest gebruikte behandeling voor RVS. Versterkt de natuurlijke chroomoxidelaag en verwijdert vrij ijzer van het oppervlak. Verbetert corrosiebestendigheid aanzienlijk. Kosten: €10-30 per onderdeel.

2. Poedercoaten

Biedt kleurmogelijkheden en extra bescherming. Dikke coating (60-120 micron) in elke gewenste kleur. Goede impact resistentie. Ideaal voor decoratieve toepassingen. Kosten: €20-60 per onderdeel.

3. PVD Coating (Physical Vapor Deposition)

High-tech coating die een ultradunne laag van titanium nitride, chromium nitride, of andere materialen aanbrengt. Extreem hard en slijtvast. Gouden, zwarte, of andere metallic kleuren mogelijk. Kosten: €50-200 per onderdeel.

4. Electropolishing

Elektrolytisch polijstproces dat het oppervlak gladder maakt en de corrosiebestendigheid verbetert. Geeft spiegelglans afwerking. Veel gebruikt in farmaceutische en voedselindustrie. Kosten: €15-50 per onderdeel.

5. Chromateren / Chemische conversie coating

Chemische behandeling die een dunne beschermende laag creëert. Minder decoratief maar goede corrosiebescherming. Vaak gebruikt als primer voor verf. Kosten: €8-25 per onderdeel.

Passiveren: de RVS variant van anodiseren

Als er één behandeling is die het dichtst bij anodiseren komt voor RVS, dan is het wel passiveren. Hoewel het technisch verschillend werkt, heeft het een vergelijkbaar doel: het versterken van de natuurlijke beschermende oxidelaag.

Hoe werkt passiveren?

Bij passiveren wordt RVS ondergedompeld in een zuuroplossing (meestal citroenzuur of salpeterzuur) die:

- Vrij ijzer en verontreinigingen van het oppervlak verwijdert

- De vorming van een uniforme chroomoxidelaag bevordert

- De natuurlijke corrosiebestendigheid van RVS maximaliseert

Het proces duurt typisch 20-60 minuten en vereist geen elektrische stroom (in tegenstelling tot anodiseren). Het resultaat is een schone, glanzende RVS oppervlak met optimale corrosiebestendigheid.

Voordelen van passiveren:

- Verhoogt corrosiebestendigheid significant

- Verwijdert vervuiling en vrij ijzer

- Relatief goedkoop (€10-30 per onderdeel)

- Standaard procedure na fabricage van RVS componenten

- Geen wijziging van dimensies of uiterlijk

Nadelen vergeleken met anodiseren:

- Zeer dunne laag (nanometers vs microns)

- Geen kleurmogelijkheden

- Geen verhoogde hardheid of slijtvastheid

- Puur functioneel, niet decoratief

Passiveren is essentieel na laswerk, machinebewerking, of andere fabricageprocessen die de natuurlijke oxidelaag van RVS hebben verstoord.

PVD coating voor gekleurde RVS

Als je RVS wilt hebben in verschillende kleuren (zoals je met geanodiseerd aluminium kunt), dan is PVD (Physical Vapor Deposition) coating de beste optie.

Het PVD proces:

Bij PVD wordt in een vacuümkamer materiaal (titanium, chromium, zirkonium) verdampt en op het RVS oppervlak neergeslagen. Dit creëert een ultradunne (1-5 micron), extreem harde coating.

Beschikbare kleuren en effecten:

- Goud – Titanium nitride (TiN), veel gebruikt op gereedschap en horloges

- Zwart – Titanium carbonitride (TiCN) of DLC (diamond-like carbon)

- Brons/Koper – Zirkonium nitride (ZrN)

- Regenboog/Chameleon – Multi-layer coatings

- Blauw, Paars, Groen – Verschillende nitride combinaties

Eigenschappen van PVD coating:

- Extreem hard (tot 3000 HV – harder dan hardanodiseren)

- Uitstekende slijtvastheid

- Hoge corrosiebestendigheid

- Permanent en UV-bestendig

- Biocompatibel (gebruikt in medische implantaten)

Toepassingen: PVD wordt veel gebruikt voor high-end horloges, sieraden, gereedschap (boren, frezen), sanitair, architecturale elementen, en medische instrumenten. Het is duurder dan anodiseren (€50-200 per onderdeel) maar biedt superieure prestaties.

Electropolishing voor glanzende RVS

Electropolishing is het tegenovergestelde van anodiseren – in plaats van materiaal toevoegen, verwijder je microscopisch materiaal om een perfect glad, glanzend oppervlak te creëren.

Het proces:

Bij electropolishing wordt RVS als anode (positieve pool) aangesloten in een elektrolytisch bad. Er wordt een kleine hoeveelheid materiaal (5-30 micron) van het oppervlak verwijderd, waarbij oneffenheden en piekjes eerst worden weggehaald. Het resultaat is een spiegelglad oppervlak.

Voordelen van electropolishing:

- Spiegelglans afwerking – Reflecterend, esthetisch aantrekkelijk

- Verbeterde corrosiebestendigheid – Gladder oppervlak = minder aantastingspunten

- Schoner oppervlak – Verwijdert ingebedde verontreinigingen

- Gemakkelijker te reinigen – Glad oppervlak verzamelt minder vuil en bacteriën

- Ontbraamt scherpe randen – Veiliger voor handling

Toepassingen:

Electropolishing wordt intensief gebruikt in industrieën waar hygiëne en reinheid cruciaal zijn:

- Farmaceutische industrie (tanks, leidingen, apparatuur)

- Voedselindustrie (verwerkingsapparatuur)

- Medische sector (chirurgische instrumenten, implantaten)

- Semiconductor industrie (ultra-schone omgevingen)

- Decoratieve toepassingen (design meubels, architectuur)

Kosten liggen tussen €15-50 per onderdeel, afhankelijk van grootte en complexiteit.

Vergelijking: aluminium vs RVS behandelingen

Hier is een directe vergelijking tussen anodiseren voor aluminium en de equivalente behandelingen voor RVS:

| Doel | Voor Aluminium | Voor RVS |

|---|---|---|

| Corrosiebescherming | Anodiseren Type II | Passiveren |

| Hardheid/Slijtvastheid | Hardanodiseren Type III | PVD coating |

| Kleuren toevoegen | Geanodiseerd + kleuring | PVD coating of Poedercoaten |

| Glanzende afwerking | Polijsten + anodiseren | Electropolishing |

| Decoratieve coating | Anodiseren of Poedercoaten | Poedercoaten of PVD |

| Hygiëne toepassingen | Anodiseren (glad, non-poreus) | Electropolishing |

Belangrijkste verschillen:

Aluminium vereist anodiseren voor goede corrosiebescherming, terwijl RVS al van nature corrosiebestendig is. De behandelingen voor RVS zijn meer gericht op het verbeteren van de natuurlijke eigenschappen of het toevoegen van decoratieve aspecten.

RVS is over het algemeen sterker en harder dan aluminium, maar aluminium kan via hardanodiseren een harder oppervlak krijgen. Voor de ultieme hardheid combineert men RVS met PVD coating.

Veelgestelde vragen

Kan je RVS anodiseren zoals aluminium?

Nee, RVS kan niet worden geanodiseerd zoals aluminium. Het anodiseerproces werkt alleen voor metalen die een stabiele, dikke oxidelaag kunnen vormen onder elektrische stroom in een zuur bad. RVS (roestvrij staal) bestaat voornamelijk uit ijzer met chroom, en deze combinatie reageert niet op dezelfde manier als aluminium. In plaats van een beschermende laag te vormen, zou RVS waarschijnlijk corroderen in het anodiséerbad. Voor RVS zijn andere behandelingen beschikbaar zoals passiveren, PVD coating, of electropolishing.

Welke metalen kunnen wel worden geanodiseerd?

De metalen die effectief kunnen worden geanodiseerd zijn: aluminium (meest voorkomend), titanium (creëert spectaculaire kleuren), magnesium, zink, niobium en tantaal. Aluminium is verreweg het populairst omdat het proces eenvoudig, kosteneffectief en zeer effectief is. Titanium anodiseren is bijzonder omdat het kleuren creëert door interferentie-effecten zonder kleurstof. Metalen die NIET kunnen worden geanodiseerd zijn: ijzer, staal (inclusief RVS), koper, brons, messing en nikkel.

Wat is het RVS alternatief voor anodiseren?

Het beste RVS alternatief voor anodiseren hangt af van je doel. Voor corrosiebescherming is passiveren het meest vergelijkbaar – het versterkt de natuurlijke chroomoxidelaag. Voor gekleurde afwerkingen zijn PVD coating of poedercoaten de beste opties. Voor een glanzende, hygiënische afwerking is electropolishing ideaal. Voor extreme hardheid en slijtvastheid is PVD coating superieur. Passiveren kost €10-30, PVD coating €50-200, en electropolishing €15-50 per onderdeel.

Kan je RVS in kleuren laten behandelen?

Ja, RVS kan in verschillende kleuren worden behandeld via PVD coating of poedercoaten. PVD coating biedt metallic kleuren zoals goud (titanium nitride), zwart (DLC), brons (zirkonium nitride), en regenboogeffecten. Deze coatings zijn extreem hard en duurzaam. Poedercoaten biedt onbeperkte kleurkeuze (alle RAL-kleuren) met een dikkere, flexibele coating. PVD is duurder maar harder, poedercoaten is voordeliger en biedt meer kleurkeuze. Beide methoden geven uitstekende resultaten voor decoratieve RVS toepassingen.

Is passiveren hetzelfde als anodiseren?

Nee, passiveren is niet hetzelfde als anodiseren, hoewel beide het doel hebben een beschermende oxidelaag te creëren. Anodiseren is een elektrochemisch proces dat een dikke (5-100 micron), harde oxidelaag op aluminium groeit. Passiveren is een chemisch proces (zonder elektrische stroom) dat de bestaande chroomoxidelaag op RVS versterkt en vrij ijzer verwijdert. De passiveringslaag is slechts enkele nanometers dik versus microns bij anodiseren. Anodiseren kan worden gekleurd, passiveren niet. Beide verhogen wel de corrosiebestendigheid aanzienlijk.

Waarom wordt titanium wel geanodiseerd en RVS niet?

Titanium kan worden geanodiseerd omdat het een stabiele titanium oxide laag vormt die in dikte kan variëren en daardoor verschillende kleuren produceert door lichtinterferentie. RVS (voornamelijk ijzer met chroom) vormt geen geschikte oxidelaag voor anodiseren – de ijzer- en chroomoxides hebben niet de juiste eigenschappen voor een dikke, uniforme, poreuze laag. Titanium oxide is ook veel stabieler en harder dan de oxides die RVS zou vormen. Dit is waarom titanium perfect is voor anodiseren terwijl RVS andere behandelingen vereist zoals passiveren of PVD coating.

Volg ons op social media